随着工业4.0和智能制造的快速发展,制造执行系统(MES)作为连接企业管理层与车间控制层的关键桥梁,在智能工厂建设中扮演着至关重要的角色。本期基于第487期网络系统集成工程的实践与观察,深入探讨MES系统如何系统性地提升智能工厂的四大核心能力。

1. 提升生产透明化能力

MES系统通过实时采集生产现场的各类数据,包括设备状态、物料流动、人员操作和质量检测等,构建了完整的生产可视化平台。在智能工厂中,管理人员可以随时查看生产进度、设备利用率和在制品状态,从而实现对生产过程的全面监控。这种透明化不仅有助于快速发现和解决生产异常,还能为生产决策提供数据支持,显著提高生产管理的精细化水平。

2. 强化质量控制能力

MES系统建立了完善的质量管理体系,通过设定工艺参数标准、自动采集质量数据、实施统计过程控制(SPC)等手段,实现全过程质量监控。系统能够自动识别质量偏差,及时触发预警机制,防止不合格品流入下道工序。MES支持质量追溯功能,可以快速定位问题根源,为质量改进提供依据,显著提升产品合格率和客户满意度。

3. 优化生产调度能力

在智能工厂环境下,MES系统通过先进排程算法,综合考虑设备能力、物料供应、工艺要求和交货期等因素,生成最优的生产计划。系统能够动态调整生产任务,快速响应订单变更、设备故障等异常情况。这种智能调度能力不仅提高了设备利用率,缩短了生产周期,还增强了工厂应对市场变化的灵活性。

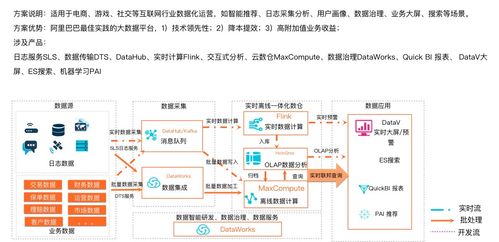

4. 增强数据分析能力

MES系统整合了生产过程中的海量数据,通过数据挖掘和分析工具,为企业提供深度的业务洞察。系统可以生成各类生产报表和绩效指标,帮助管理者发现生产瓶颈、优化工艺流程、改进管理方法。基于历史数据的预测分析还能为产能规划、设备维护等决策提供支持,推动工厂向数据驱动的智能化方向发展。

在网络系统集成工程实践中,MES系统的成功实施需要与ERP、WMS、SCADA等系统深度集成,构建统一的数据平台。通过标准化接口和协议,确保各系统间的数据流畅交互,实现信息共享和业务协同。还需要注重系统的可扩展性和安全性,以适应未来业务发展的需求。

MES系统通过提升生产透明化、质量控制、生产调度和数据分析四大核心能力,为智能工厂建设提供了坚实的技术支撑。随着技术的不断进步,MES系统将在智能制造转型中发挥更加重要的作用,助力企业实现数字化、网络化、智能化的转型升级。